Todas las actividades desarrolladas por el hombre, por más pequeñas e insignificantes que parezcan, impactan sobre el medioambiente con el que se relaciona. Sabiendo esto, la clave está en desarrollar nuestras actividades de una manera “equilibrada”. Este “equilibrio” se logra cuando se logra una situación de interacción razonable entre los componentes sociales, eco-nómicos y ambientales.

Influencia de los “nuevos” cementos sobre la sostenibilidad

La tendencia actual, es trabajar sobre cada uno de los aspectos involucrados y tratar de maximizar su eficiencia de manera de aportar a la sostenibilidad del conjunto.

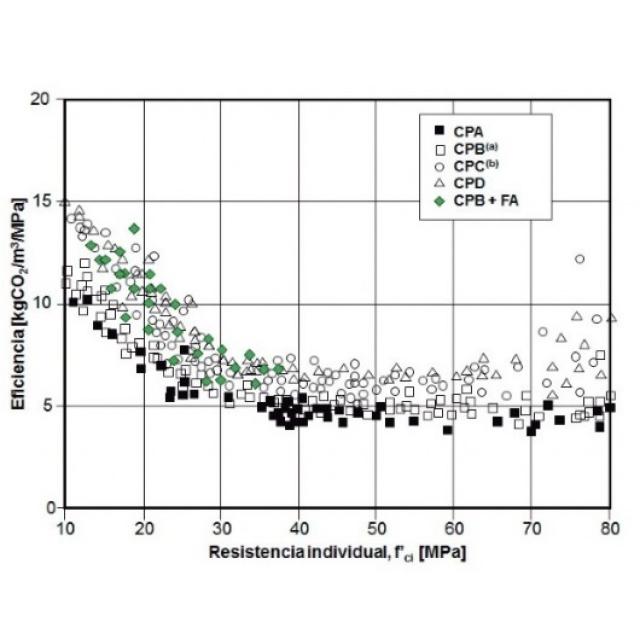

Todas las actividades desarrolladas por el hombre, por más pequeñas e insignificantes que parezcan, impactan sobre el medioambiente con el que se relaciona. Sabiendo esto, la clave está en desarrollar nuestras actividades de una manera “equilibrada”. Este “equilibrio” se logra cuando se logra una situación de interacción razonable entre los componentes sociales, eco-nómicos y ambientales. En particular, la industria de la construcción requiere de diseño, materiales, maquinaria, energía y mano de obra para construir viviendas, oficinas e infraestructura civil que mantenga armonía entre las componentes antes mencionadas para dar sostenibilidad al sistema. La tendencia actual, es trabajar sobre cada uno de los aspectos involucrados y tratar de maximizar su eficiencia de manera de aportar a la sostenibilidad del conjunto. En particular, como ya se mencionó en el artículo anterior, el hormigón es el material más utilizado y “consumido” por el hombre. De la mano del hormigón, está el cemento que, de acuerdo a algunos trabajos, en su fabricación se genera del orden del 5% de los gases de efecto invernadero en el mundo. Esto, básicamente se justifica en el hecho que, para la producción de clinker, sólo en la descarbonatación del carbonato de calcio se desprenden 600 kg de CO2 por cada tonelada de clinker producido a lo que hay que sumar las emisiones propias de la combustión del horno y, además, las que producen los centros de generación de energía eléctrica que alimentan a la industria. Luego hay que moler, almacenar, envasar, despachar y transportar el producto hasta llegar a la obra dejando una “huella” de carbono.En particular, en muchos artículos se habla de minimizar la “huella” de carbono utilizando materiales alternativos complementarios denominados “adiciones minerales” que tienen la capacidad de formar compuestos cementantes similares al cemento pórtland o, modificar algunas de sus propiedades de una manera racional. Las más utilizadas son las puzolanas naturales, escoria granulada de alto horno, ceniza volante (fly-ash) y microsílice que, en mayor o menor medida, presentan la habilidad de combinarse con subproductos de hidratación del cemento pórtland o aprovecharlos para formar sus propios hidratos sílico-calcáreos.Bajo este concepto, en el mercados se ofrecen algunos de estos productos como productos que colaboran a minimizar la “huella” de carbono y, consecuentemente, a producir hormigones “verdes” o “amigables” con el medio ambiente. Lo cierto es que esto hay que tomarlo con mucho cuidado ya que no siempre la utilización de adiciones minerales colabora con reducir la “huella” de carbono del hormigón ya que, ésta depende de múltiples factores. Uno de los más obvios y directos, es la cantidad de clinker por unidad de resistencia se utiliza para el diseño de las mezclas de hormigón. Este valor de eficiencia está relacionado fundamentalmente a la cantidad de cemento y/o material cementicio utilizado en las mezclas para cumplir los requerimientos resistentes y su composición. En la figura se indica un gráfico que muestra la eficiencia ecológica en términos de cantidad de CO2 (dióxido de carbono) generado en la producción de cemento o del material cementicio para obtener una determinada resistencia del hormigón. Como puede observarse, los valores del producto indicados en negro resultan los más eficientes ya que se necesitó producir la menor cantidad de CO2 para obtener un cierto nivel de resistencia. Sin entrar en detalles sobre cuáles son los productos involucrados en el estudio, podemos afirmar que, como tendencia, los productos más eficientes son los producidos por las plantas cementeras donde se utilizan productos adecuadamente diseñados con una alta compatibilidad entre el clinker y las adiciones minerales utilizadas. La utilización de adiciones minerales por separado en el diseño de la mezcla, si bien es una práctica bastante aceptada en algunos mercados, lo cierto es que, pueden no ser los más eco-eficientes y, tal vez, tampoco los más económicos ya que deben ajustarse los contenidos de material cementicio a niveles de resistencia especificada según los requisitos del Reglamento CIRSOC 201-2005, es decir, con una confiabilidad del 90%. En conclusión, como idea general, el uso de adiciones minerales más eficiente se obtiene cuando las mismas se incorporan en el cemento durante su fabricación ya que las mismas forman parte del diseño del producto final realizado a la medida de las necesidades del mercado lo que hace sostenible al producto.Fuente: [POR EL ING. EDGARDO BECKER]