Acerca de la cerámica y el porcellanto: Tips que todo arquitecto, constructor y colocador deben saber

Tips que todo arquitecto, constructor y colocador deben saber

Pregunta básica: ¿Qué diferencia hay entre porcellanato, gres porcellanico y cerámica? La diferencia está en el soporte o masa. El porcellanato se cocina a mayor temperatura y con una pasta de mejor calidad que dan como resultado un producto más compacto, por lo tanto más resistente, más pesado, con bajísima absorción de humedad. El gres, o gres porcellanico es un nombre de fantasía para productos de absorción media, resultando un intermedio entre la cerámica y el porcellanato.

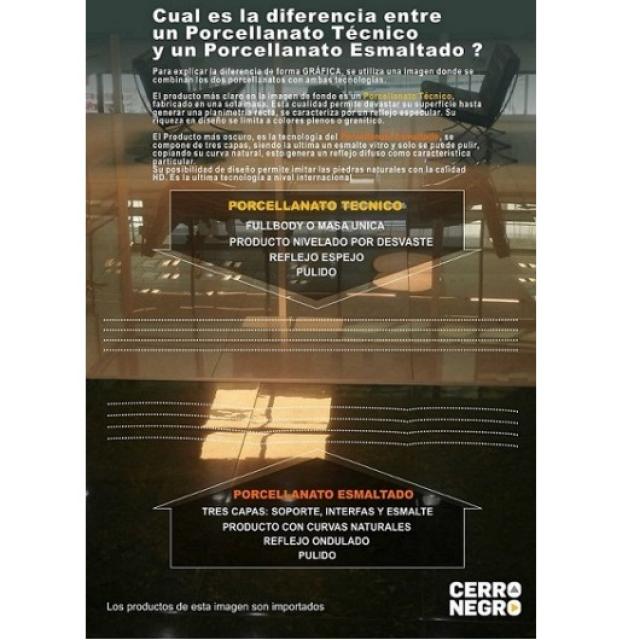

Acerca de la cerámica y el porcellanto: Tips que todo arquitecto, constructor y colocador deben saberPregunta básica: ¿Qué diferencia hay entre porcellanato, gres porcellanico y cerámica? La diferencia está en el soporte o masa. El porcellanato se cocina a mayor temperatura y con una pasta de mejor calidad que dan como resultado un producto más compacto, por lo tanto más resistente, más pesado, con bajísima absorción de humedad. El gres, o gres porcellanico es un nombre de fantasía para productos de absorción media, resultando un intermedio entre la cerámica y el porcellanato.Existen muchas formas de definir qué es cerámica. La que abordaremos en estos TIPS es la cerámica de utilización común en arquitectura de viviendas, comercios, etc. Podemos hablar entonces que según las normas (EN-UNE y las recientes normas ISO), las baldosas cerámicas son placas de pequeño grosor, generalmente utilizadas para revestimiento de suelos y paredes, fabricadas a partir de composiciones de arcillas y otras materias primas inorgánicas, que se someten a molienda y/o amasado, se moldean y seguidamente son secadas y cocidas a temperatura suficiente para que adquieran establemente las propiedades requeridas.Se las puede clasificar de distintas maneras: esmaltadas o sin esmaltar, de baja, media y alta absorción de agua, solo para paredes, de tránsito liviano, medio, intenso o muy intenso, moldeadas por prensado o por extrusión, etc.Cuando se habla de medidas, las que más interesan a quien adquiere el producto son la nominal o de comercialización, que es aquella por la que se lo conoce (60x60 cm., 38x38 cm., etc.) y el calibre.El calibre es un intervalo de igual amplitud que el fabricante define para agrupar las baldosas de una misma medida nominal, porque siempre existen diferencias de tamaño propias del proceso de producción. Al momento de embalar las piezas, ya han sido clasificadas y agrupadas en calibres, por lo tanto son de medida homogénea dentro de cada uno de ellos.Cuando se habla de tono a lo que hacemos referencia es a una variación en el aspecto que presenta una baldosa respecto de otra de igual modelo (mayor o menor intensidad en el color, en el contraste de alguna parte de la gráfica, etc.). Al igual que ocurre con los calibres, los tonos son propios del proceso de producción y se clasifican y agrupan de similar manera.Es muy importante para elegir e instalar correctamente un producto, que toda la partida sea del mismo tono y calibre, lo que se verifica muy fácilmente leyendo esos datos en las cajas que contienen las baldosas.El embalaje no sólo suministra los datos de tono y calibre (sólo en la primera calidad), también aporta otra información acerca de la fecha y hora de producción, la denominación del producto, su calidad, su variación tonal y la serie a la que pertenece.Estos datos están en una sola línea para una identificación más sencilla y también para facilitar la trazabilidad del producto.Las cajas no solo cumplen la función de contener y proteger a las baldosas. La lectura de sus impresos es imprescindible, ya que brinda información necesaria no solo sobre el producto sino también sobre las recomendaciones y cuidados a tener en cuenta para lograr una correcta instalación.Dentro de las infinitas posibilidades estéticas que ofrece el mercado de la cerámica, es también importante conocer si el modelo elegido es destonalizado.Esto es, si para lograr un determinado efecto visual (como la imitación de las piedras naturales) se fabrican con variaciones de tono y diseño ex profeso, lo que al mezclar el contenido de las diferentes cajas recrea dicho efecto.Por ello hay que asesorarse correctamente, para no confundir un producto que se arma con varias gráficas diferentes con un error de embalaje o fabricación.Cuando se habla de calidad nos estamos refiriendo a un conjunto de cualidades esperadas en una baldosa cerámica, no a una única categoría de ellas: está en la belleza del diseño, en una correcta fabricación y presentación, en la facilidad de su cuidado y mantenimiento, etc.Algunas de ellas, como la estética, son propias de la apreciación de cada persona.Otras, en cambio, como las técnicas, responden al cumplimiento o no de las normas bajo las cuales se produce. Adquirir productos de marcas de reconocido prestigio y trayectoria en el mercado, es una buena manera de ir en busca de esa calidad esperada.En general, una buena marca es sinónimo de buena calidad. No obstante, la fabricación de cerámica como de tantos otros productos, puede presentar algunos defectos, por lo que en el proceso de control, se separan agrupando las piezas en distintas categorías: primera calidad, segunda, tercera, etc.En lo referente a su aspecto superficial, se considera de primera calidad aquel material que presenta no menos de un 95% de piezas sin defectos. Esta calidad está clasificada siempre por tono y por calibre.La segunda calidad así como la tercera, presentan algunos defectos, como ser a modo de ejemplo, saltaduras, grumos de esmalte superficiales, variación en la textura, etc., que aumentan su frecuencia o importancia a medida que se pasa a una calidad inferior. Debe tenerse en cuenta que ambas no son clasificadas por tono ni calibre, por lo que de encontrarse presentes variaciones de uno o de ambos, ello está dentro de lo esperable al adquirir el producto.Asimismo, vale la pena recordar que el uso de separadores sólo procede en los casos de piezas monocalibre (sean estas rectificadas o no).El porcellanato, también llamado gres porcellánico es un tipo de material cerámico que se caracteriza por tener una muy baja absorción de agua, obtenido por monococción y es generalmente fabricado por prensado o por extrusión, pudiendo estar o no esmaltado. Para evitar confusiones que nos puedan llevar a tomar decisiones equivocadas, es bueno aclarar qué tipos de porcellanato existen (puede prestarse a confusión dado que no hay que olvidar que es el tipo de material cerámico de más reciente aparición en el mercado).El usualmente llamado porcellanato técnico es un material en el que la baldosa está totalmente formada por la misma pasta, por lo que la cara que queda a la vista cuando se la coloca, presenta el mismo aspecto que el resto del soporte.Puede ser de colores lisos o ligeramente decorados, y en cuanto a su aspecto superficial se lo puede modificar mediante un proceso de pulido y alisado, lo que le otorga su característico aspecto de brillo y textura satinada (porcellanato pulido).En ocasiones, se le incorpora algún tipo de relieve para otorgarle cierto grado de propiedades antideslizantes.Por último, existe el denominado porcellanato esmaltado, en el que el soporte tiene la superficie esmaltada, lo que permite incorporar al producto todas las variantes estéticas de diseño y textura propias de este tipo de cubierta. Es frecuente escuchar hablar que un producto está rectificado. Se llama así al proceso por el cual, mediante una máquina especial, se logra obtener lados perfectamente rectos, eliminándose así las variaciones naturales que posee el cerámico al fabricarse. Este proceso también permite unificar el tamaño de las piezas para que todas sean iguales.Existe un aspecto sumamente importante y al que en general se tiende a no considerar cuando estamos refiriéndonos a las baldosas cerámicas.Este aspecto es entender que la baldosa es sólo una parte de un sistema constructivo (muy visible como todo producto de terminación) y que su desempeño está condicionado no sólo por sus características de fabricación, sino también por cómo se lo pensó para el proyecto, como fue instalado, cómo interactúan otras variables como el ambiente (externo-interno), los elementos que modifican la temperatura (losas calefaccionadas), la transmisión de movimientos y cargas estructurales, etc.En todo el proceso de realización de cada parte del sistema constructivo deben observarse las normativas técnicas aplicables en cada caso (como las Normas IRAM o ISO) y las recomendaciones de los fabricantes, que sumadas a las buenas prácticas profesionales y a una mano de obra calificada y actualizada, harán que con toda seguridad se llegue al mejor resultado posible.Las Normas técnicas existen por buenas razones. No aplicarlas constituye un grave error de criterio, que usualmente conlleva resultados insatisfactorios y costosos.Juntas, adhesivos y pastinas. No casualmente hemos colocado estos tres temas juntos. Así como la fabricación de las baldosas cerámicas ha tenido grandes avances en los últimos años, igual ha ocurrido con los adhesivos y las pastinas, y en general con todos los materiales de construcción industrializados. De allí que resulte tan necesaria la actualización constante tanto en los cambios de los productos en sí mismos como en su forma de instalación, verificando la correcta compatibilidad entre los distintos elementos.Juntas son espacios que deben dejarse indefectiblemente al colocar un piso o revestimiento cerámico.Las hay de tres tipos: intermedias o interplacas, que son aquellas que separan una pieza de la otra, perimetrales, que son las que deben separar las placas de los muros y de todo otro elemento presente en el ambiente (por ejemplo marcos de aberturas, columnas, etc.) y estructurales, que son aquellas que se realizan cada cierto número de metros cuadrados (25 o menos) o lineales (6 o menos) según el caso y deben llegar a una mayor profundidad que el espesor de las placas, en consonancia con las del sustrato. El objeto de toda junta es absorber los movimientos que se puedan producir entre los distintos componentes del sistema.Por ello, deben estar limpias, secas y rellenas de un material elástico. Una junta que contenga restos de material de obra o haya sido rellenada (aunque sea parcialmente) por un material inadecuado, pierde toda su capacidad de acción y es como si no estuviera hecha.La tendencia estética de usar piezas de cada vez mayor tamaño, hace que el número de juntas disminuya, volviéndolas un aspecto crítico de la colocación si no son correctamente ejecutadas.En el mercado existen fabricantes de reconocida calidad y trayectoria que cubren todas las posibles necesidades tanto en materia de adhesivos como de pastinas.A ellos nos remitimos ante cualquier duda que se presente.No obstante, a modo de simple repaso conviene recordar que la función principal de los adhesivos es lograr la fijación de la pieza cerámica al soporte, por eso es de gran importancia asesorarse y optar por el mortero más adecuado. Esta fijación puede realizarse por dos medios principales: uno mecánico y otro químico. Si bien todos los morteros incorporan aditivos a su composición básica para mejorar propiedades como la impermeabilidad, la facilidad de trabajo, mayor tiempo de vida útil de la mezcla en fresco, la capacidad de retener humedad ante superficies demasiado porosas, etc., hay otro tipo de aditivos que le confieren características especiales según el uso para el que están formulados.Todos los adhesivos tienen que tener cierta capacidad de deformabilidad, es decir de acompañar pequeñas variaciones en el movimiento de las baldosas o los soportes sin dejar desprender las piezas. Esto es así porque todos los elementos del sistema constructivo se dilatan y contraen en alguna medida.Hay que utilizar adhesivos especiales (usualmente denominados Flex) que fijan por adherencia química, en los casos que se revistan superficies con losas calefaccionadas o sometidas a ciclos repetitivos de grandes amplitudes térmicas (usualmente no somos conscientes de la cantidad de grados de diferencia que se alcanzan por ejemplo entre el mediodía de un día de verano en una terraza o patio externo y la noche de ese mismo día), que de no tomarse las precauciones necesarias sumadas a la humedad ambiental, pueden degradar la adherencia hasta el punto de producir el desprendimiento de las placas.Por último resulta una precaución a tener en cuenta, utilizar el doble encolado, esto es, la colocación de adhesivo sobre la superficie a revestir y también sobre la de la placa, en casos especiales y superficies de piezas mayores a 900 cm.2.Las pastinas se utilizan para rellenar las juntas intermedias o ínter placas. Este proceso debe ser muy bien ejecutado con productos de calidad reconocida dado que su impermeabilidad junto a la del adhesivo garantizan que no llegue agua indebida a la placa cerámica (por la cara vista las cerámicas esmaltadas son prácticamente impermeables por la naturaleza de sus componentes), manteniendo estanco el conjunto. Recomendamos realizar la instalación a través de profesionales experimentados y actualizados y que cuenten con el herramental que permita una correcta ejecución de las tareas. Es importante en este último caso el tema de contar con máquinas de corte adecuadas y en buen estado de uso, porque de lo contrario se corre el riesgo de aumentar el desperdicio y que los cortes no se realicen limpios, afectando la estética de terminación de los trabajos.El mantenimiento general de la cerámica esmaltada es sencillo, bastando su limpieza periódica con paño húmedo y algún detergente.Si bien tienen una resistencia establecida según su tipo a los agentes manchantes, al rayado, a productos químicos, etc. es conveniente no exponer las baldosas a los mismos sin haber antes verificado las características técnicas.Tener en cuenta todos estos tips garantiza el éxito, tanto de los fabricantes, como de los arquitectos y colocadores. Finalmente el mayor éxito es la satisfacción del usuario final, quien será el que convivirá con un material noble, agradable estéticamente y aumentara su calidad de vida.Fuente: Informe Construya